東莞市石碣華豐金屬有限公司董事長 梁煥操

摘要:本文論述我司送外檢壓鑄用鋅合金Zamak-8,檢測機構化驗員取樣、制樣、驗證、管控和管理等工作過程疏忽的因素,造成化驗結果鋁元素的成分含量數據的過度誤差;危害我們送檢方合格產品的錯誤判定,以及對外檢機構的信賴折扣,也極大影響了檢測機構自身的公證力;文章中闡明實驗室檢測過程方式方法的正確管理和做法,以及分析數據誤差的原因。

關鍵字:鑄錠 偏析 鋁元素 ICP-OES檢測 原子吸收 檢測 化驗 取樣 制樣 驗證 管控 數據

前言:在電子和軟體科技高速發展時期,生產商家和消費者高品質要求及品質意識不斷提升,工業材質的保證是終端產品品質的關鍵。就五金加工業而言,材質元素成分的檢驗方法有原子吸收分光光譜儀、等離子發射光譜儀和ICP-OES檢測法等等;儀器設備技術具有很高的精確度、檢測速度快和操作便捷,也值得商家的信賴。不過,在一個具有先進的技術硬體、軟體的試驗室或檢測中心,在管控和工作上某個細節的疏忽,如取樣、制樣等檢驗的工作方法不正確,對化驗的數據結果會造成很大誤差;差異的數據,對送檢方用作產品憑證造成困惑,也失去了法律依據的意義,也會造成商業上的經濟糾紛;且給檢測機構自身的公證力失去信任,不管送檢方還是檢測方都會有極大的傷害;檢測方應要嚴格過程控制和管理辦法,確保數據的準確性,不能只求生意上預期的經濟效益,而對送檢客戶有不負責任的做法,失去商業道德行為。下文以送壓鑄用鋅合金Zamak-8多家權威檢測公司對鋁元素檢測結果數據為例,對檢驗數據誤差的因素敘述和論證正確的操作方法,共同探討檢驗工作的深遠意義。

壓鑄用鋅合金Zamak-8是一種高鋁成分的鋅合金原料,生產執行美國標準ASTM B240—10 標準,元素和成分含量範圍如表1所示;Zamak-8在熔煉鑄錠的生產過程鋁成分偏析較大,就是說鑄錠時不同時段錠料的鋁成分含量有不同程度偏析,只能控制在標準含量範圍之內,保證不了成分的絕對均勻;眾所周知,鋁比鋅元素的密度低一倍多,鋁分子比鋅分子活躍易浮於金屬液上層,在保溫放料鑄錠過程先後自然有所偏析;在鑄模中冷卻收縮滯後部位,鋁含量偏析也有差異;即使在攪拌中放水鑄錠,偏析也是存在的。那麼,在抽樣、制樣做成分化驗,也必須考慮抽樣的代表性和科學性。以下就我司自檢和送三家外檢公司試驗室檢測同一件樣品的鋁元素成分含量數據差異的案例,論證外檢公司的工作環節可能疏漏的因素。

美國標準ASTM B240—10 ZA-8

|

元素及含量 |

||||||

|

铝(Al)% |

镁(Mg)% |

铜(Cu)% |

铁(Fe)% max |

铅(Pb)% max |

镉(Cd)% max |

锡(Sn)% max |

|

8.2~8.8 |

0.02~0.03 |

0.9~1.3 |

0.035 |

0.005 |

0.005 |

0.002 |

表1

以下所列圖示1、2、3、4是同一個鋅合金Zamak-8樣品,四家公司檢測的結果,我們先來看一下每家公司使用檢測設備的情況:

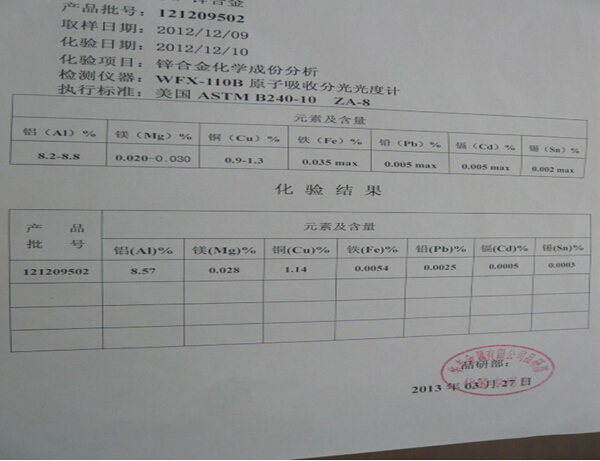

1、華豐公司:使用原子吸收分光光度計檢測(結果如圖示1);

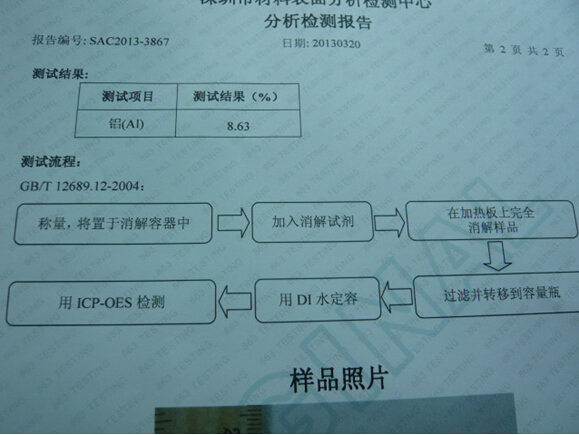

2、深圳某公司1:使用ICP-OES檢測法檢測(結果如圖示2);

3、深圳某公司2:使用ICP-OES檢測法檢測(結果如圖示3);

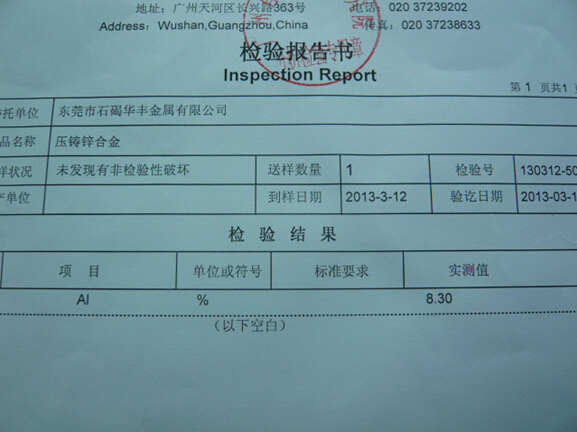

4、廣州某研究院:使用等離子發射光譜儀檢測(結果如圖示4)。

其中圖示2、3、4中數據是第三方檢驗機構的檢測結果,單看鋁元素的成分含量:

1、華豐公司檢出鋁(Al)元素有8.57%,深圳某公司2測出鋁(Al)元素有8.63%,這兩個檢測結果數據很接近,我司認定這兩個數值是正確的成分含量;

2、深圳某公司1測出鋁(Al)元素含9.89%的數據,廣州某研究院檢測出數據鋁(Al)元素含8.3%,對應如表1所示美國標準ASTM B240的數據範圍,圖2鋁元素成分已超標準上限1.09%,圖4數值偏靠下限;

同樣的一件樣品,不同的公司檢驗,結果是有所誤差的。除了設備上的允許誤差外,我們認為只有在化驗過程中有疏忽環節,才會使檢測結果有極大的誤差;從下列圖示看出,深圳某公司1的檢測結果是不正確的,存在工作疏忽之處,這樣的報告書數值,是管控不嚴謹才提供到我司,也是不負責任、工作馬虎的表現。

常在試驗室化驗工作的工作者是很詫異的,同一件鋅合金Zamak-8樣品,不同公司的檢測有這麼驚人的誤差結果。在這過程,管理工作稍微謹慎行事,及時發現,重新取樣驗證,不至於由於化驗的誤差,把錯誤資訊傳遞到送檢方;慶倖的是我司自己有實驗室,工作人員有極強的專業知識,對鋅合金材料的製造工藝和元素成分含量熟悉,送多家外檢公司驗證,才保證了錯誤數據沒流到我們的顧客手中。經此一事,我們不得不擔憂檢測方的數據,持懷疑態度,但無辜的是作為送檢方,部分顧客是沒有原料元素含量的常識和經驗,檢測方給任何數值,都視為合格,是有力的法律依據,非常信賴;因此檢測機構品質的驗證和報告的出具,需要有嚴格管控,才能使商家信賴和放心。那麼,深圳某公司1和廣州某研究院在哪工作環節,導致數據有這麼大的誤差,我們有必要先闡明檢測過程正確的方式、方法的管理。

圖示1 華豐公司自檢數據

圖示2 深圳某公司1檢測數據

圖示3 深圳某公司2檢測數據

圖示4 廣州某研究院檢測數據

◎正常化驗工作須知:

1、取樣方法:鑄樣必須具有代表性,才能證明批次材質的準確性;通常做法是同一爐合金熔液取三個不同放料時段的合金液鑄樣檢驗,三個樣品化驗成分含量取平均值,數據全面反映原料材質的準確性,參照生產型號所執行標準上下限的元素成分範圍,成分含量平均值在限定的範圍之內,認定為合格的合金原料。

2、制樣:原料樣品取樣製作的方法是很關鍵的,要求具有代表性,化驗制樣時針對樣品應盡可能多的正反面取樣,需去除表面氧化層,通常做法有以下步驟:

2.1 清理乾淨制樣工具和設備,確保無其他殘餘物;

2.2 樣品去除表面偏析的氧化層;

2.3 每個樣品一般取兩到三個不同位置,正反面都取樣;

2.4 根據需要取樣50~100g,剪碎混勻,稱取50~100g熔解之後定重搖勻;

2.5 化驗時根據需求吸取5~10g樣品檢測。

3、雙人雙份檢驗對比法:即對每件樣品,採取兩人用相同的設備和方法重複檢驗,且每個人做雙份,結果用四組數據對比,驗證元素含量的準確性;精確度:如兩人之間數據無法達到一致,需第三人重新進行化驗及驗證;要注意的是,重新驗證是要從取樣、制樣等一連串工作過程進行,不得以之前的母樣進行式,所鑽取的樣品進行重新化驗,應從最初源頭開始,不可從中間某個環節進行。

4、 消除誤差法:針對合金的化驗,應配對一個標準管理樣,此管理樣的成分與所化驗的樣品成分含量極為接近;以此管理樣來驗證取樣、制樣、定重和檢測過程中的一致性,減少此一連串操作過程中的誤差;為使減少檢測誤差,標準的配製應與所檢測的樣品主要干擾元素進行配對,就是人為添加一些主要元素到標準中,以達到標準液與檢測樣品液的主要元素相近。

5、標樣空白管理:利用樣品空白、標準空白、純淨水空白消除藥品、標準儀器的干擾。設備在長期使用過程中,讀數會有所偏移,需定期用標樣取樣檢測驗證,產品檢驗三次以上與標樣讀數近似,視設備完好。

6、檔驗證管理:在出報告時,認真核對每個工作步驟的數據,避免疏忽錯漏,對數據有較大誤差質疑的,相關化驗人員進行溝通核對、驗證確認後,將準確無誤的數據報告呈出。

◎數據誤差因素分析

工作上嚴格以上階梯式的檢驗工作方法和管理,是確保送出的化驗結果避免數據錯誤的關鍵,有了這樣的工作程式和管控的保證,我們不難找出我司送檢Zamak-8樣品鋁元素的成分含量過度誤差的原因。外檢機構深圳某公司1 和廣州某研究院檢測數據,在工作上疏忽的環節應有如下幾個方面:

1、 制樣誤差:樣品是自然重力澆鑄而成,如圖示5所示,樣品的上表面和下表面鋁成分是

有一定的偏析的,鋁分子比較活躍,鑄樣時鋁易浮於上表面,偏析相對大,化驗員在取樣時,鑽取上平面靠中心部位鋅屑量偏多,沒有去除樣品表皮氧化層,取得了高偏析的樣品;

2、 過程方法欠缺失誤:未能做到雙人雙份法,這環節是兩個化驗者用相同的設備和方法重

複檢驗,如有這步驟來驗證對比,容易發現數據的差異;如有誤差數據,兩人無法一致通過,再用第三人重檢驗證明,確保樣品來檢的準確數據,這是過程方法欠缺失誤;

3、 檔監控管理失責:在檢報告出來後,未能對照標準,去發現數據的誤差,認真檢討化

驗工作過程,復核報告疑問數據,導致出具錯誤數據的化驗報告呈送我司。

鑄樣下平面 鑄樣上平面

圖示5 華豐公司 Zamak-8 樣品

結束語:從以上案例可知,檢驗過程的每一個工作環節的疏忽,讀得數據是對送檢方有極大的傷害,造成經濟糾紛和損失是難以估量的,檢驗方負不推卸的法律責任;送檢方也很需要對自已產品所用材料的基本成分常識有所認知,每次收到外檢報告,應對比以往送檢數據,核對各元素含量數據有無異常疑問,及時發現和跟進問題;增加材料意識,預防外檢的錯誤資訊,做到自我準確衡量。本文的觀點不是對哪一家檢驗的公司或機構指責什麼,而是要引起我們的專業實驗室工作人員,要高度重視我們所站角度和認真工作態度的重要性;也提醒了廣大商家,加強材料的外檢數據意識。特別說明的是,文章節中的例子是對檢驗機構和從自化驗工作的工作者敲一次警鐘,實驗室管理,不但要設置科學的控制程式,還要嚴格的工作態度,才保證發出報告數據內容的準確性,才能保持中立的天平。總而言之,國際和國家認可的檢驗機構,是一把尺子,是一杆天平稱,自身要把水端平,要把工作做細,準確數據結果,才會使客戶放心和信任,才更有力地成為法律依據。

[敏感词]作者簡介:梁煥操,男,1951年生,香港人,工程材料碩士,金屬材料熱成形、壓鑄工藝技術專家;全國鑄造標準化技術委員會(SAC/TC54/SC4)副主任委員;全國鑄造機械標準化技術委員會(SAC/TC186/SC2)委員;中國鑄造學會壓鑄技術委員會 委員。

Copyright © 海興集團國際有限公司 版權所有 粤ICP备14053330号